洁净车间在制药、生物技术及医疗器械行业中扮演着关键角色。GMP洁净车间设计不仅关乎产品质量,更直接影响生产安全与合规性。一个优秀的洁净车间设计方案需要综合考虑多方面因素,从空间布局到气流组织,从材料选择到日常维护,每个环节都至关重要。

空间规划是洁净车间设计的起点。合理的功能分区能够有效避免交叉污染,提高工作效率。生产区、物料存放区、人员通道需要明确分隔,物流与人流路线应当科学规划。洁净级别不同的区域之间必须设置缓冲间,压差梯度要保持稳定,确保气流从洁净度高的区域流向洁净度低的区域。

气流组织设计直接影响洁净环境的稳定性。单向流、非单向流、混合流等不同气流模式适用于不同生产场景。高效过滤器安装位置、送风口与回风口布局需要精确计算,保证室内颗粒物及时排出。温湿度控制同样不容忽视,制药生产往往对环境参数有严格要求,空调系统必须具备精准调节能力。

围护结构材料选择考验设计者的专业素养。墙面、天花板、地面材料必须光滑、耐腐蚀、易清洁,接缝处要密封处理,防止积尘滋生。门窗设计需考虑气密性,传递窗、互锁装置等辅助设施能有效控制污染物传播。照明系统要满足操作需求,同时避免产生过多热量影响温控。

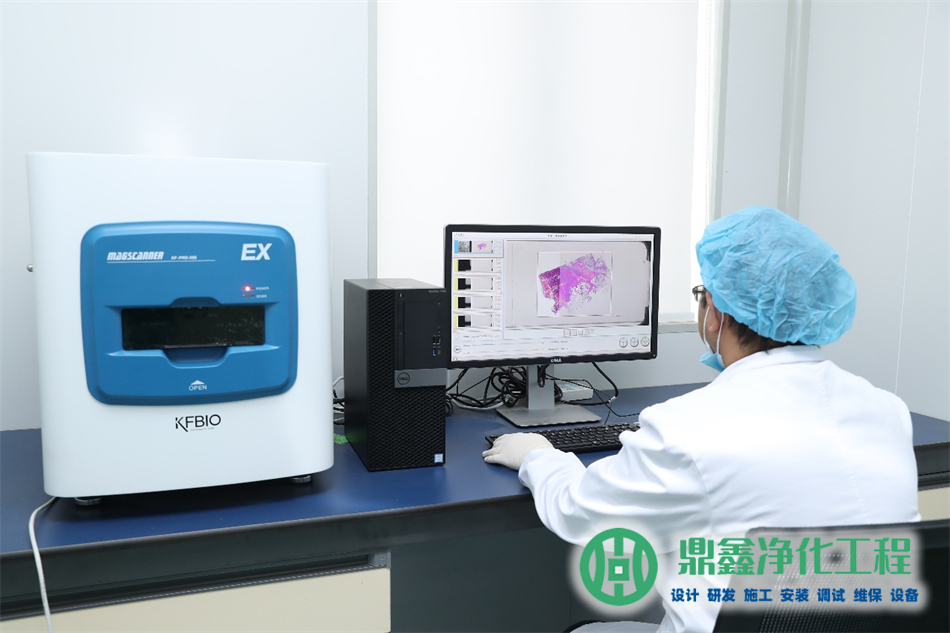

监控系统是洁净车间的“神经中枢”。实时监测压差、温湿度、粒子浓度等参数,及时预警异常情况。数据记录系统要符合GMP规范,确保所有环境数据可追溯、可审计。消毒灭菌方案需要与车间设计相匹配,臭氧、紫外线、化学熏蒸等方法各有适用场景。

微生物污染控制需要多管齐下。空气净化系统要定期更换过滤器,保持高效运行。表面清洁消毒要建立标准化程序,特别是地面、墙面、设备表面的日常维护。人员是主要污染源之一,严格的更衣程序、行为规范培训必不可少。物料进入洁净区前必须经过适当处理,传递过程要减少暴露风险。环境监测要常态化,沉降菌、浮游菌测试数据用于评估控制效果。

在山东鼎鑫洁净建设工程有限公司完成的某疫苗生产基地项目中,设计团队面临了特殊挑战。该项目要求同时满足生物安全三级实验室标准和GMP洁净车间规范,对压差控制、气流组织、消毒灭菌提出了更高要求。设计团队创新性地采用了双走廊布局,将物料通道与人员通道完全分离,核心生产区设置气锁间过渡。空调系统采用冗余设计,备用机组能在主系统故障时自动切换,保证环境参数持续稳定。墙面材料选用抗菌型彩钢板,接缝处采用圆弧处理,避免清洁死角。该项目投产后,环境监测数据显示粒子浓度、微生物指标均优于设计标准,成为行业内的标杆案例。这个案例表明,优秀的洁净车间设计需要深入理解生产工艺特点,将规范要求转化为切实可行的工程方案。

洁净车间日常维护有哪些注意事项?

日常维护要建立系统化管理制度。定期检查高效过滤器阻力变化,及时更换失效部件。地面清洁避免使用腐蚀性化学品,防止损坏涂层。门窗密封条要定期检查,确保气密性完好。监控仪器要按时校准,保证数据准确性。人员培训要持续进行,强化无菌操作意识。维护记录要详细完整,便于追溯分析。

不同洁净级别区域如何划分?

洁净级别划分依据空气中粒子浓度标准。A级区域要求最高,适用于高风险操作环节。B级作为A级背景区域,C级和D级适用于要求较低的生产步骤。划分时要考虑产品特性、工艺风险,合理配置资源。不同级别区域之间要有物理隔离,压差梯度通常保持在10-15帕斯卡。

洁净车间验证包含哪些内容?

验证工作分为设计确认、安装确认、运行确认、性能确认四个阶段。设计确认要审查方案是否符合规范要求。安装确认检查设备安装是否正确。运行确认测试系统是否按设计运行。性能确认通过实际测试证明环境参数持续达标。验证文件要完整保存,作为合规证据。

实施GMP洁净车间设计需要专业团队全程参与。从概念设计到详细设计,从施工建造到调试验证,每个阶段都要严格把关。设计人员要熟悉最新法规标准,了解行业技术发展趋势。施工过程要注重细节处理,确保设计意图完全实现。最终交付的洁净车间不仅要符合书面规范,更要满足实际生产需求,为企业创造长期价值。

好的洁净车间设计就像精心编排的交响乐,每个部分都要和谐统一。它不仅仅是技术方案的堆砌,更是对生产工艺的深刻理解。当所有元素协调运作时,洁净环境才能持续稳定,为高质量生产提供坚实保障。

电话:0532-86967178 15653215192 微信: abcjinghua

地址:青岛市高新区华中路66号

Copyright © 山东鼎鑫洁净建设工程有限公司 Www.JiejingChejian.cn 版权所有

鲁ICP备2023034306号  鲁公网安备 37021102001366号

鲁公网安备 37021102001366号