在精密制造、生物医药和食品加工等行业,生产环境的质量直接决定了产品的可靠性与安全性。泗水洁净车间与无尘车间这两个术语经常被交替使用,但它们在实际标准和应用上存在明确的区别。理解这些差异对于企业规划生产设施、满足行业法规以及保障产品质量至关重要。

洁净车间是一个更广义的概念,它指对环境中多项参数进行综合控制的密闭空间。控制对象不仅包括空气中的悬浮颗粒物,还涵盖温度、湿度、气压、气流组织、微生物浓度以及噪声振动等多个维度。例如在药品生产质量管理规范中,洁净车间必须确保特定的温湿度范围,以防止药品受潮或发生化学反应,同时通过压差控制防止交叉污染。生物安全实验室的洁净车间则对微生物浓度有极其严格的要求。无尘车间的核心控制目标相对单一,主要针对空气中特定粒径的尘埃粒子数量进行限制,其核心指标是洁净度等级。

洁净度等级的划分是理解两者区别的关键。国际通用的ISO 14644-1标准以及中国的GB 50073标准,根据单位体积空气中允许的颗粒物数量,将空气洁净度划分为多个等级。泗水常见的ISO Class 5级相当于传统的百级洁净度,ISO Class 7级相当于万级。无尘车间通常直接对应这些洁净度等级,其设计和运行的核心就是维持该等级的颗粒物浓度。而洁净车间在满足相应洁净度等级的基础上,还必须附加其他环境参数的达标要求。一个高级别的洁净车间必然是一个高洁净度的无尘环境,但一个高洁净度的无尘车间未必能满足洁净车间在温湿度、微生物等方面的综合要求。

从应用领域来看,无尘车间广泛应用于对尘埃敏感的行业。集成电路和半导体芯片制造是典型代表,极微小的尘埃都可能造成电路短路或缺陷。精密光学元件的研磨、镀膜工序也必须在高级别无尘环境中进行,以避免镜头表面产生划痕或瑕疵。液晶面板生产同样依赖无尘车间来保证显示品质。洁净车间的应用范围则更广泛,尤其强调对生物活性微粒的控制。制药行业的无菌制剂灌装区、医疗器械的生产车间、医院的手术室与无菌病房,都属于洁净车间范畴。在这些场景中,除了控制尘埃,更关键的是通过高效过滤、气流设计及消毒措施,将细菌、病毒等微生物控制在许可范围内。食品与饮料工业中,某些关键工序区域也采用洁净车间标准,以防止微生物污染导致的产品腐败或安全问题。

洁净车间是否比无尘车间要求更高?

不能简单地说要求更高,而是要求更全面。无尘车间专注于颗粒物控制这一单项指标,并可能达到极高的洁净度。洁净车间则追求多参数的综合平衡与控制。某些电子行业无尘车间对温湿度控制精度要求可能低于生物制药洁净车间,但其对0.1微米颗粒物的控制标准可能极为严苛。两者的“高要求”体现在不同维度。

在具体工程实践中,无论是建设洁净车间还是无尘车间,其核心净化原理是相通的:通过初效、中效、高效三级空气过滤系统去除进气中的颗粒物;采用层流或乱流的气流组织方式,将污染物迅速排出工作区;维持室内正压防止外部污染空气渗入。两者的主要工程差异体现在辅助系统上。洁净车间需要更复杂的空调系统来实现精确的温湿度控制,可能需要增设加湿、除湿专用设备。对于有灭菌要求的生物洁净车间,还需配置紫外线灯、臭氧发生器或其他空间消毒装置。而无尘车间有时可以为了追求极高的洁净度而牺牲部分温湿度的控制精度,其系统配置可能相对简化。

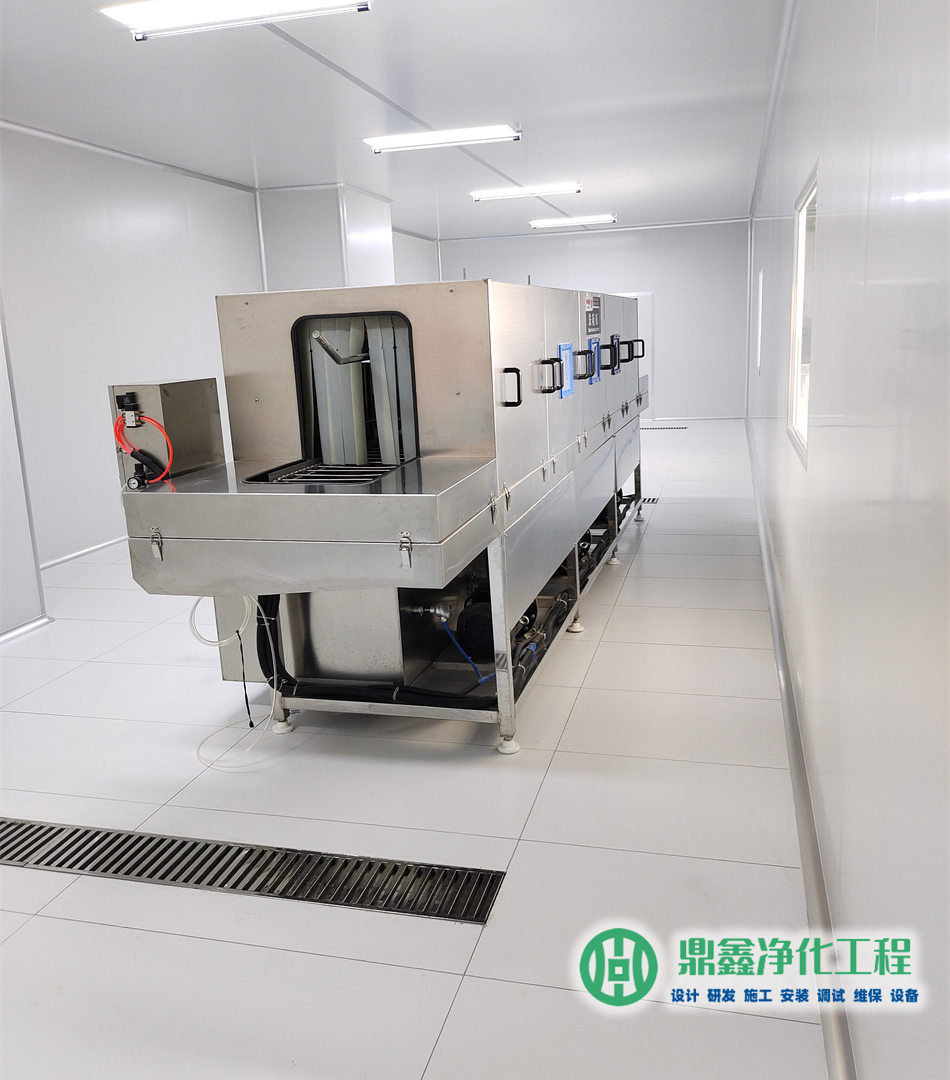

一个成功的案例来自青岛鼎鑫净化工程公司。该公司为一家高端医疗器械生产企业设计并建造了一个符合GMP规范的万级洁净车间。该项目不仅要求对0.5微米以上颗粒物数量进行严格控制,达到ISO 7级标准,更关键的是需要满足恒温恒湿、特定换气次数以及严格的微生物监控要求。泗水青岛鼎鑫的工程团队采用了MAU+FFU+DC干盘管的空气处理方案,新风经过集中深度处理后送入车间,配合风机过滤单元形成垂直层流,保证了洁净度的均匀稳定。独立的温湿度控制系统确保了全年生产环境参数在22±2°C、湿度45%±5%的狭窄范围内波动。在材料选择上,采用了抗菌电解钢板和圆弧角处理,便于清洁消毒,杜绝卫生死角。该项目的成功实施,确保了客户生产的植入类医疗器械产品达到了无菌保障水平,顺利通过了国家药监部门的体系考核。这个案例清晰地展示了,一个符合行业规范的洁净车间项目,是如何将颗粒物控制、物理环境参数控制以及微生物控制等多个目标,通过系统化的工程设计集成实现的。

如何为我的项目选择洁净车间还是无尘车间?

选择依据核心是产品工艺与行业法规的要求。首先需要研究产品所属行业的强制性标准,如药品GMP、医疗器械GMP、食品生产许可审查细则等,这些法规会明确规定所需的环境控制类型与等级。其次分析生产工艺流程,明确影响产品质量的关键环境因素:如果仅仅是物理性尘埃会影响产品良率,那么无尘车间可能足够;如果工艺涉及对温湿度敏感的物质,或产品必须满足无菌要求,那么就必须选择洁净车间。最后进行综合成本评估,洁净车间因系统更复杂,其建设投资和后期运行能耗通常高于同等级别的无尘车间。

设计与维护的侧重点也因此不同。无尘车间的管理核心是颗粒物监测与过滤系统的维护,定期检测洁净度,及时更换高效过滤器。人员与物料进入的吹淋程序主要针对除尘。洁净车间的管理则是一个多体系并行的工作:除了颗粒物监测,还需持续记录并调控温湿度、压差;定期进行沉降菌、浮游菌的微生物检测;制定并执行严格的清洁消毒规程;对人员进行更全面的无菌操作培训。维护的复杂性和成本也相应更高。

建设净化车间需要考虑哪些关键因素?

关键因素包括明确的工艺需求与等级标准、合理的平面布局与人物流路线、可靠的净化空调与自控系统、合规的建材与施工工艺,以及完整的验证与维护体系。前期与专业的净化工程团队进行深入沟通,进行详细的需求分析,是项目成功的基础。

泗水随着技术进步,现代净化工程越来越注重节能与智能化。无论是洁净车间还是无尘车间,采用变频技术控制风机、利用热回收装置、引入智能监控系统实时调整运行参数,已成为降低长期运营成本、提升环境稳定性的重要手段。理解洁净车间与无尘车间的本质区别,有助于企业在项目建设初期做出正确决策,避免投资浪费或标准不足的风险,最终构建起稳定、可靠、经济高效的生产环境。

电话:0532-86967178 15653215192 微信: abcjinghua

地址:青岛市高新区华中路66号

Copyright © 山东鼎鑫洁净建设工程有限公司 Www.JiejingChejian.cn 版权所有

鲁ICP备2023034306号  鲁公网安备 37021102001366号

鲁公网安备 37021102001366号