制药车间是药品生产的核心区域,其环境控制直接关系到药品质量和患者安全。一个合格的制药车间需要满足严格的洁净度标准,从空气过滤到物料流转,每个环节都需精心设计。

在制药车间中,空气洁净度是最基础的要求。高效空气过滤系统能够去除空气中99.97%的悬浮颗粒物,确保生产环境达到相应洁净等级。不同药品生产对洁净度的要求各异,口服固体制剂车间通常需要十万级洁净度,而无菌制剂车间则要求万级甚至百级洁净环境。

温湿度控制同样重要。药品生产过程中,环境温度一般控制在18-26℃,相对湿度保持在45%-65%之间。这样的参数设置既能保证操作人员的舒适度,又能避免药品受潮或产生静电。

人流与物流通道必须严格分开。工作人员需要经过更衣、洗手、消毒等程序才能进入洁净区,物料则要通过传递窗或灭菌设备进入。这种分离设计有效防止交叉污染,确保药品生产的安全性。

地面和墙面材料选择尤为关键。环氧树脂自流平地面具有无缝、耐腐蚀的特性,彩钢板墙面则便于清洁消毒。这些材料表面光滑无孔隙,不会积聚灰尘和微生物。

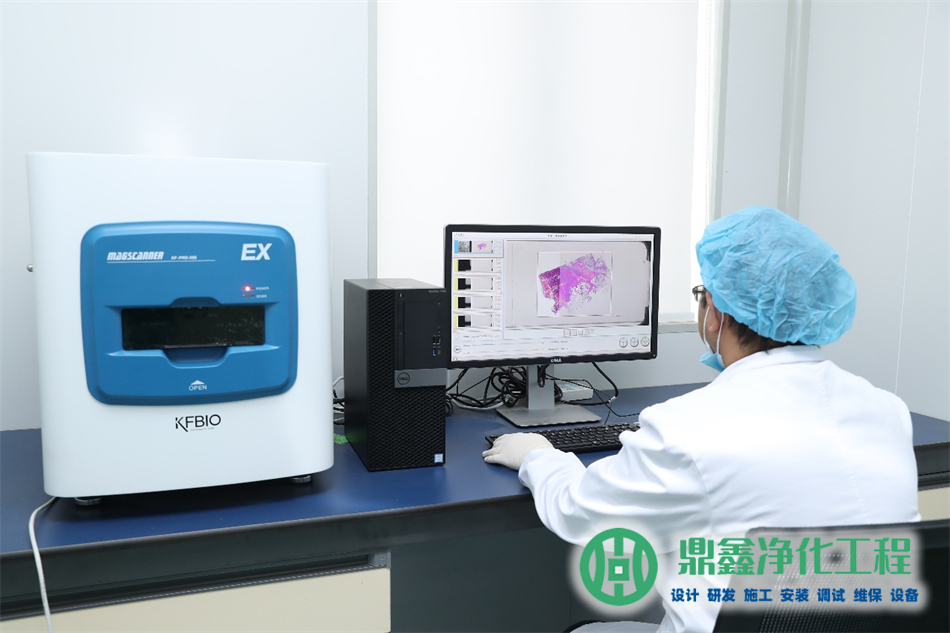

在山东某大型制药企业的项目建设中,青岛鼎鑫净化工程公司承担了核心生产区的洁净室建设任务。该项目需要达到欧盟GMP标准,对空气洁净度、温湿度控制和微生物限度都有极高要求。工程团队采用模块化洁净室设计方案,将核心区洁净等级提升至ISO 5级,配备三级过滤系统,并在回风夹道设置压力梯度控制。针对特殊工艺区域,专门设计了独立的负压隔离系统,防止高风险物料扩散。项目验收时,各项指标均优于设计标准,悬浮粒子计数达到ISO 4级水平,为企业通过国际认证奠定了坚实基础。

制药车间的设备布局需要遵循工艺流程。相同功能的设备尽量集中布置,减少物料搬运距离。设备之间保留足够空间,便于操作和维护。关键设备还应设置备用系统,确保生产不中断。

洁净服管理不容忽视。工作人员穿戴的洁净服必须采用防静电、不起尘面料,每次使用后都要专业清洗和灭菌。更衣程序要规范,确保洁净服不被污染。

消毒程序需要科学制定。根据区域风险等级确定消毒频率,选择适当的消毒剂。日常采用酒精擦拭,定期使用过氧化氢等进行空间灭菌。消毒效果要通过微生物监测来验证。

电力供应必须稳定可靠。关键区域应配备不间断电源,应对突发停电。所有电气设备都要符合防爆要求,特别是在使用易燃溶剂的区域。

制药车间如何控制微生物污染?

建立完整的消毒程序是关键。每日对设备表面进行酒精擦拭,每周使用杀孢子剂处理,每月进行空间熏蒸灭菌。同时定期进行环境监测,包括沉降菌、浮游菌和表面微生物检测。

制药车间的压差控制为何重要?

压差控制能防止污染物扩散。洁净区相对一般区保持正压,高洁净区相对低洁净区保持正压。特殊区域如粉尘操作间则需维持负压,避免粉尘外泄。

如何确保制药车间的空气质量?

采用多级空气过滤系统。初效过滤器去除较大颗粒,中效过滤器处理中等颗粒,高效过滤器清除微小颗粒。定期更换滤网,监测压差变化,保证过滤效果。

制药车间的日常维护包括哪些内容?

每日检查温湿度记录,每周清洁回风口,每月校验仪器仪表,每季度更换初效过滤器,每年更换高效过滤器。建立完整的维护记录,确保各项设施处于良好状态。

一个设计合理的制药车间,需要将环境控制、工艺流程和质量管理有机结合。从空气处理到人员培训,每个细节都影响着最终产品的质量。只有建立完善的管理体系,才能持续生产出安全有效的药品。

电话:0532-86967178 15653215192 微信: abcjinghua

地址:青岛市高新区华中路66号

Copyright © 山东鼎鑫洁净建设工程有限公司 Www.JiejingChejian.cn 版权所有

鲁ICP备2023034306号  鲁公网安备 37021102001366号

鲁公网安备 37021102001366号