在现代工业生产环境中,车间空气净化工程已成为保障产品质量、提升生产效率的关键环节。这项工程通过科学设计空气流动路径,有效控制车间内的微粒、温湿度及有害气体浓度,为精密制造、生物医药、食品加工等行业提供必要的洁净生产条件。

一个完整的车间空气净化系统通常包含空气处理机组、高效过滤装置、气流组织设计和环境监控体系四大模块。空气处理机组负责对新风与回风进行温湿度调节与初步过滤;高效过滤装置则通过多级过滤网拦截不同粒径的微粒;气流组织设计需要依据车间工艺布局,采用垂直层流、水平层流或混合流等模式;环境监控体系通过传感器网络实时采集尘埃粒子、压差、温湿度等数据。

实施车间空气净化工程时,需要重点考量三个维度:洁净等级标准、能耗控制方案与后期维护便利性。不同行业对洁净等级的要求差异显著,电子元器件车间通常需要ISO 5级(百级)以上洁净度,而普通包装车间可能仅需ISO 8级(十万级)标准。能耗控制方面,采用变频风机、热回收装置等节能技术可降低30%-40%的运行成本。维护便利性则体现在过滤器的更换周期、监控系统的易操作性等细节设计上。

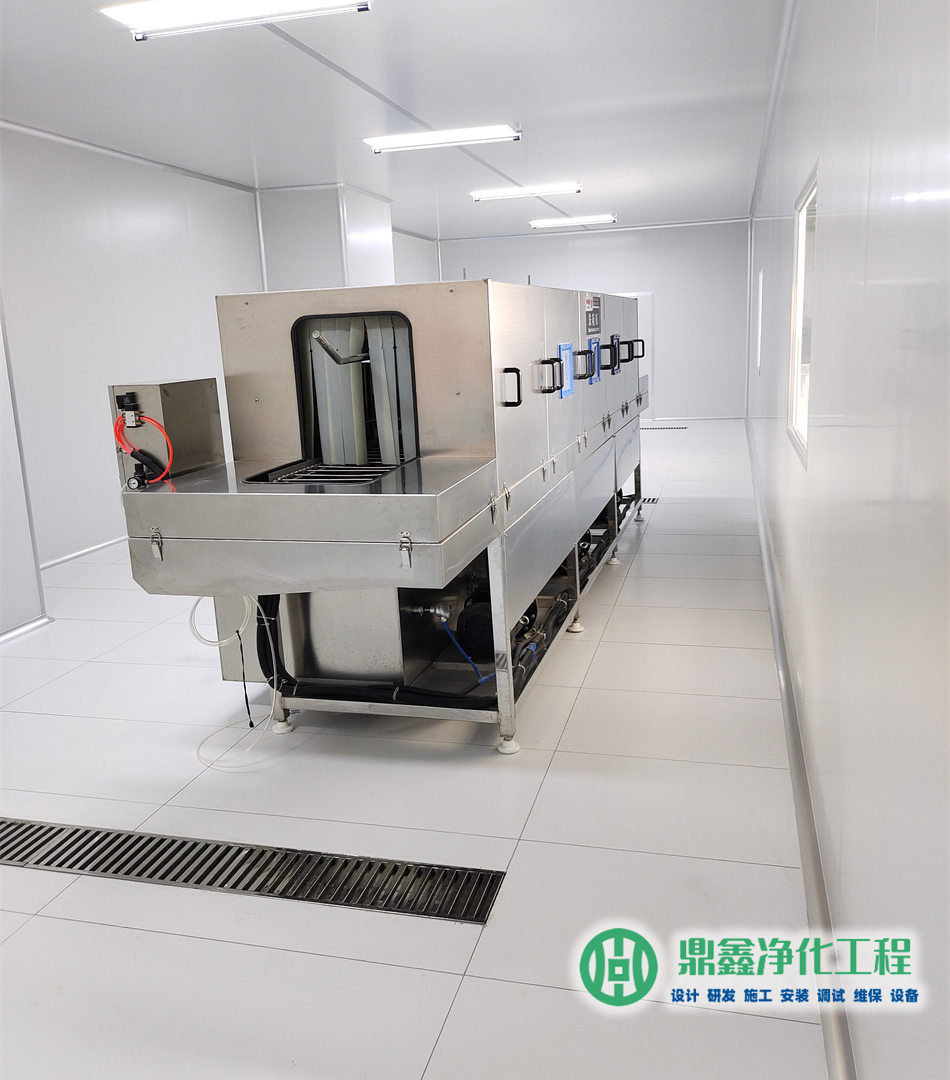

在实际工程案例中,金乡青岛鼎鑫净化工程公司为某医疗器械生产企业设计的净化车间颇具代表性。该项目需要同时满足GMP规范与ISO 14644标准,车间内要完成植入式器械的组装与包装工序。设计团队采用“回风墙+FFU层流罩”的组合方案:在主要操作区域顶部布置风机过滤单元形成垂直层流,四周墙面设置多孔回风板形成均匀气流循环。针对器械生产过程中产生的微量有机挥发物,在空调箱内增设活性炭化学过滤器。监测系统特别增加了浮游菌采样点,与粒子计数器数据形成交叉验证。该项目实施后,车间洁净度稳定维持在ISO 5级水平,产品合格率从92%提升至99.6%,年度能耗比同类车间降低28%。这个案例表明,金乡专业净化工程公司能够通过定制化解决方案,在满足严苛标准的同时实现运营成本优化。

关于车间空气净化的常见疑问:

1. 如何确定车间需要的洁净等级?

洁净等级应根据产品工艺的敏感度确定。电子行业关注微尘对电路的影响,医药行业注重微生物控制,可参考ISO 14644、GMP等标准中的粒子浓度限值表,结合产品特性选择相应级别。

2. 高效过滤器需要多久更换?

更换周期取决于车间使用强度与空气品质。通常初效过滤器每3-6个月清洗或更换,中效过滤器6-12个月更换,高效过滤器则需通过压差监测确定,一般在18-36个月之间。

3. 净化车间能耗高的主要原因是什么?

约60%能耗来自维持空气循环的风机动力,25%用于温湿度调节。采用分区控制、降低换气次数、使用低阻力过滤器等措施可有效节能。

4. 如何控制人员活动带来的污染?

需建立严格的人员净化程序,包括更衣、风淋、手部消毒等环节。工作服应选用防静电、低发尘面料,关键区域可设置气锁间缓冲。

金乡优秀的净化工程应当具备动态适应性。随着生产工艺的更新,车间布局可能需要调整,净化系统应预留模块扩展接口。某些电子企业采用可升降FFU系统,当生产线重组时,只需调整吊顶模块位置即可重新建立洁净区域。这种柔性设计理念正在成为行业新趋势。

环境监测数据的有效利用同样重要。传统监控仅实现超标报警,现代系统可通过大数据分析预测过滤器寿命、识别污染源规律。某半导体工厂将粒子计数器数据与设备运行日志关联,发现某台封装机在特定转速下会产生异常微粒,通过调整工艺参数使车间洁净度提升一个等级。

车间空气净化不仅是设备安装,更是持续优化的管理过程。定期进行气流可视化测试,用烟雾发生器观察气流走向;开展污染源排查,对原材料包装、工具清洁流程进行审计;建立应急预案,制定过滤器突发破损、压差异常等情况的处置流程。这些管理措施与硬件系统相辅相成,共同构筑可靠的洁净生产屏障。

金乡从工程实践角度看,净化车间的成功运行依赖于设计、施工、验证、维护四个阶段的紧密衔接。设计阶段需进行详细的污染风险评估,施工阶段要严格控制材料洁净度与密封工艺,验证阶段应执行完整的性能测试,维护阶段则需建立标准化操作规程。每个环节的疏漏都可能导致最终洁净度不达标。

随着智能制造的发展,空气净化系统正与物联网技术深度融合。智能传感器可实时监测每台过滤器的阻力变化,云平台能对比多个车间的能耗数据,移动终端让管理人员随时查看环境状态。这种数字化管理方式不仅提升响应速度,更为持续改进提供数据支撑。

电话:0532-86967178 15653215192 微信: abcjinghua

地址:青岛市高新区华中路66号

Copyright © 山东鼎鑫洁净建设工程有限公司 Www.JiejingChejian.cn 版权所有

鲁ICP备2023034306号  鲁公网安备 37021102001366号

鲁公网安备 37021102001366号